Tünelcilikte de yeni yeni yer bulmaya başlayan jet-grout çalışmaları bunlardan biridir. Ulaşım amaçlı veya değişik amaçlar için açılan tüneller ile açık kazı yapıların da oldukça geniş bir yer bulan jet - grout çalışmalarından bahsedeceğiz:

Yeni bir yapının inşası ve/veya mevcut bir yapının güçlendirilmesi için en önce yapının üstünde yer aldığı zeminin kuvvetlendirilmesi ve ıslahını gerektirir. Proje öncesi yapılan zemin etütleri, yapının kendine ait ve diğer ekstra yüklerin taşınmasını mümkün göstermiyorsa, yapının taşınması ya kazıklı temelle ya da taşıma gücü arttırılmış zeminle (bazı durumlarda her ikisi ile) mümkündür. Teknoloji ilerledikçe yeni yöntemler kullanılmaya başlanmıştır.

Bunlardan en güncel olanı da JET-GROUTING yöntemidir.

Jet-grouting yöntemi ilk olarak 70'li yılların başında Japonya'da denenmiş, başarılı olmuştur, yine 70'li yılların sonunda İtalya'da ve diğer Avrupa ülkelerinde uygulanmaya başlanmıştır. Ülkemizdeki ilk uygulaması 1986 yılında Haliç Kollektörleri Projesi kapsamında Ayvansaray tünel aynasının zemin ıslahında yapılmıştır.

Zemin ıslahı, ana işlev olarak zeminin mekanik mukavemet değerlerini arttırmayı hedefler, dolayısıyla taşıma kapasitesi ve elastisite modülü artar, geçirgenlik azalır.

Jet-grout bu maksatlara ulaşmakta en başarılı olan metottur. Bu metot zeminin, min. 300 bar basınçla püskürtülen bir stabilizerle karıştırılmasıdır.

Stabilizerler, genellikle su-çimento karışımıdır (grout). Yüksek basınç, sevk edilen nbzzle(lar) dan geçerken yüksek bir kinetik enerji (hız) kazanmasını sağlar. Yüksek hızlı (200-250 m/sn) grout, zemini "yırtarak", zeminle bir karışım sağlar (Soilcrete). Bu karışım, homojen ve sürekli bir yapı özelliğindedir.

Bu çok basit tarifiyle jet-grouting, hemen hemen her tür zayıf zemin tiplerinde ve kum, çakıl, kil gibi doğal zemin elemanlarının oluşturduğu kombinasyonlarda, diğer iyileştirme metotlarından daha hızlı, güvenilir, kalıcı ve ekonomik bir çözüm alternatifidir.

JET-GROUTING METODUNUN UYGULAMASI

Delme:

Delme işleminin çeşidi, delinecek zeminin özelliklerine bağlı olarak seçilir. Buna göre de bilinen tüm rotary ve darbeli-rotary metodlan kullanılır.

Darbeli-rotary metodunun en yaygını da harici çekiçli sistemlerdir. Delme

işleminin kolaylaştırılması, uç takımının soğutulması ve zeminin enjeksiyona ön hazırlanması maksadıyla delme sırasında çok çeşitli akışkanlar kullanılmaktadır.

Bunlar su, hava, bentonıt şerbeti, çimento şerbeti (grout) olabilmektedir. Uç takımı olarak, yumuşak karakterli zeminlerde genellikle kil bitleri, sert karakterlerde ise "tricone" bitler kullanılmaktadır. Delme borusu (tij) olarak da jet grout tijleri kullanılmakta, bunlar yüksek basınca dayanaklı malzeme ve imalat tekniği ile imal edilmektedir. Bağlantı (ek) manşonlarında da 500-600 bar'a dayanımlı sızdırmazlık elemanları kullanılmaktadır.

Enjeksiyon:

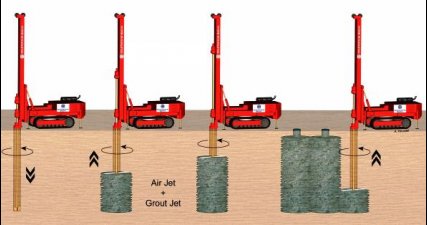

Projede belirlenen derinliğe ulaşıldığında delme ve su (akışkan) basma işlemi durdurulur, çelik bir bilya delme borusuna yollanacak grout'un yönü "monitor" diye adlandırılan ve jet grout nozzle'lannı taşıyan takıma çevrilmiş olur. Yüksek basınçlı grout pompalanmaya başlanır ve enjeksiyon fazı başlamış olur. Yüksek basınç, grout'a nozzle'lardan geçerken yüksek hız kazandırır.

Yüksek hızlı grout, zeminin doğal yapısını yırtarak zeminle karışır. Delici takımın dönel hareketi sayesinde bu karışım daire kesitli bir kolon formunda oluşur ve bu yolla tabii zeminden çok farklı mekanik değerlere sahip bir karışım (soilcrete) elde edilmiş olur. Delici takımın dönme hareketi, önceden belirlenmiş ve sabit bir hızla çekme hareketi ile birleşince düşey kolon(lar)dan oluşan bir yapı oluşturulur.

Delici boru takımının, çekilmesi esnasında, dönme hareketinin kısmi olarak tatbiki de mümkün olup, bu yolla çeşitli kesitlerde "thin grout curtains" (ince çimento perdeler) elde edilebilir.

Oluşacak kesitlerin ebatları, zeminin özelliklerine bağlı olduğu gibi;

• Dönüş hızı,

• Çekme hızı,

• Grout basıncı,

• Grout debisi (dakikada stroke sayısı),

• Nozzle çap ve adedi, gibi jet-grouting ana parametrelerine de bağlıdır.

Basınçlı enjeksiyon esnasında, delici takımın etrafından dışarıya belirli bir miktar zemin materyali taşması uygun görülür. Bu durum groutla karıştırılan zemin içinde aşın basınç oluşmadığına işaret eder, çünkü aşın basınç oluşması halinde, basıncın fazlası delme borusu çapı ile delinen delik çapı farkından oluşan boşluktan dışarı kaçar. Aşırı basınç oluşmamalıdır, çünkü aşırı basınç zeminde kırılmalara ve ayrıca zeminin kaldırılmasına sebep olur. Bu durum oluşturulan kolonlarda süreksizliğe ve mevcut yapılan konstrüksiyonlarında problemlere yol açar. Bu türden sorunların yaşanmaması için uygulamada şu türden tedbirler yararlı olur;

• Debi miktarının azaltılması,

• Enjeksiyon basıncının düşürülmesi,

• Özellikle masif kil özellikli zeminlerde, ön yıkamalı delme işlemi.

Basınçlı enjeksiyon esnasında taşan materyal miktarı, zeminin geçirgenliğine ve türüne bağlıdır. Bu miktar, killi zeminlerde daha fazla, kumlu-çakıllı zeminlerde daha az olacaktır, ortalama olarak enjekte dilen

miktann %10'u alınabilir.

JET-GROUT TEKNİKLERİ

Çeşitli türden bağlayıcı materyalin yüksek hızla ve önceden belirlenmiş miktar ve dozda zemine enjekte edilmesi işlemini anımsatmakta ama bunu sağlamanın da çeşitli yolları vardır.

E T İ

En basit ve yaygın kullanılan tekniktir. İlk olarak 70'li yılların başında Japonya'da, 70'lerin ortalarında ise İtalya'da denenmiştir. Delme-enjeksiyon takımı tek çeperli bir borudan ibaret olup, grout bu borudan 300-600 kg/cm2 (bar) basınçla basılır. Bu metodla oluşan kolonlar zemin türlerine ve parametre aralıklarına göre yaklaşık olarak killi zeminlerde 600-800 mm, kumlu-çakıllı zeminlerde 1000mm. olarak oluşur.

JET 2

Çift çeperli bir boru takımının delici olarak kullanıldığı, çift akışkan kullanılan metottur. Grout orta borudan, basınçlı hava (8-12 bar) dış borudan geçer. Basınçlı hava, jet l'deki kinetik enerji sürtünme kayıplarını kısmen azalttığı için, bu metotta oluşan kolon çaplan jet 1 'e kıyasla %60-80 daha büyük olur.

JET 3

İçice 3 borulu takım kullanılan bu metotta, 400-600 bar basınçlı su ortadaki borudan, 8-12 bar basınçlı hava ara borudan, tıpkı jet 2'deki gibi, nozzlelardan basılır. 30-80 bar basınçlı grout ise en dış borudan ayrı bir nozzle'dan, su-hava karışımı içine enjekte edilir. Soilcrete kolonlarının çaplan bu metotla 2 metrenin üzerine kadar çıkar.

ÇALIŞMA PARAMETRELERİ:

Jet-Grouting yöntemi; Zemin özelliklerine, elde edilmek istenen kolon çapına, kolonunun taşıma kapasitesine ve seçilen jet-grouting metoduna göre seçilir. Değişik çalışma parametreleri ve bunların elde edilecek sonuca etkilen aşağıda görülebilir.

Basınç:

Enjeksiyon basıncının çalışma aralıklarına göre, jet-grouting işlerini genel olarak sınıflandırmak daha kolay olur;

. 200-250 bar aralığında çalışma DÜŞÜK BASINÇLI

. 300-400 bar aralığında çalışma ORTA BASINÇLI

- 400-700 bar aralığında çalışma YÜKSEK BASINÇLI

işleri olarak tanımlanabilir.

Basınç, elde edilmek istenen çapın oluşmasında en önemli parametredir.

Basınç ile grout jeti yarıçapında direk bir bağlantı vardır; basınç arttırıldığı zaman kolon çapı artar.

Bununla beraber;

• Ulaşılmak istenen çapta homojen bir kolon elde etmek için basınç değeri gerekli fakat yeterli değildir, aynı çap ve homojenlikte kolon oluşması zaman faktörü ile de ilişkilidir.

• Bazı zemin şartlarında, basınç arttırmak, çapın artmasını sağlayamayabilir.

Dönme ve Çekme Hızı:

Zemin materyali ile bağlayıcı materyalin (grout) homojen bir karışım oluşturabilmesi için, takım dönüş hızı belirli bir değerden fazla olmamalı, takım çekme hızı da ıslah edilen bölgenin tamamında sürekliliği sağlayacak şekilde ayarlanmalıdır.

Dönüş hızı genellikle 10-20 d/d değerleri arasında değişir, bazı özel durumlarda 30 d/d'ya kadar çıkabilir.

Takım çekme işlemi, iki şekilde olabilir;

1. Kademeli çekme.

2. Sürekli çekme.

Bu iki ayrı tip çekme metodu, genellikle delici makinenin imal yöntemine bağlı olarak seçilir. Bazı makinelerde sadece kademeli, bazılarında ise hem kademeli, hem sürekli çekme düzeneği bulunmaktadır.

Kademeli çekmede, her kademede 4 cm. ilerleme ve her kademede 6-10 sn. bekleme şantiye tecrübelerinde en iyi neticeyi sağlamıştır.

Çekme hızı, zeminin özelliklerine ve birim hacime enjekte edilecek grout miktarına bağlıdır. Bağ dokusu kuvvetli (cohesive) zeminler, jethuzmesinin gerekli yırtma işlçmini ve homojen karışım oluşumunu

sağlayabilmesi için genellikle daha uzun süreler gerektirirler.

Dönme ve çekme hızı adaptasyonu (optimizasyonu) ıslah edilecek zemine ve kullanılan jet-grouting metoduna çok sıkı bağlıdır. Jet 2 ve jet

3 metodlan, daha büyük çaplar hedeflendiği ve dolayısıyla ıslah edilen zemin hacmi daha büyük olduğu için, daha uzun sürelere ihtiyaç duyarlar.

Düşeylik Jetgrout kolon deliğinin oluşturulması esnasında, delgi ucu mümkün olduğunca düşey bir konumda tutulmalı ve düşeyden sapma 1/75'den daha fazla olmamalıdır.

Toleranslar

Tüm jetgrout kolonlar, uygulama projelerinde gösterilen konumlarından

en fazla 75 mm mesafe içinde kalacak şekilde oluşturulmalıdır.

Dozaj:

Standart su/çimento oranı s/ç=l, özgül ağırlığı isel410-1570 kg/m3' dür. Bu oran seçilen metod, uygulanan ıslah yöntemi ve kolonların final mukavemetlerine göre değişebilir. Su/çimento oranının, su geçirmez plastik grout perde teşkili için karışımında bentonit kullanımı hali hariç, 0,7' nin altına inmesi uygun görülmez.

Islah edilmiş zemin içindeki çimento miktarı 350-700 kg/m3 arasında değişir. Genelde, bu değer ortalama 450 kg/m3 arasında alınabilir.

Grout karışımı içerisine bazı katkılar ilave etmek de mümkündür, örneğin

yüksek debili zemin suyu bulunan durumlarda (high substratum water flow), 1-3 oranlarında sodyum silikat ilavesi tavsiye edilebilir.

Bir jet-grouting kolonun mekanik karakteristikleri:

Islah işlemi 2 önemli sonuç sağlar;

a) Direk etki, stabilizer ile karıştırılmış zeminin mukavemeti artar.

b) Endirek etki, ıslah edilmiş hacim, bitişiğindeki işlem görmemiş zeminin özelliklerini de iyileştirir.

Su/çimento oranı=l ve ıslah edilmiş zemin içindeki çimento dozajı

ortalama 450 kg/m3 olan, farklı tabii zeminlerde oluşturulmuş "soilcrete"lerin taşıma kapasiteleri aşağıdaki gibidir;

Organik içeriği çok zemin

Kil

Silt

Kum

Çakıl (daneli)

3 kg/m3

18-30 kg/m3

30-45 kg/m3

60-90 kg/m3

100 kg/m3

Jetgrout ekipmanı

Jetgrout ekipmanı aşağıdaki ekipmanlardan oluşmalıdır.

Jetgrout delgi makınası : Uygulama projesinde öngörülen derinliğe kadar jetgrout kolon teşkil edebilecek kapasitede delgi makinasıdır.

Jetgrout pompa ünitesi : Jetgrout enjeksiyon karışımını istenen çapta jetgrout kolon teşkil edebilecek basınçta basabilecek yüksek basınçlı pompadan oluşacak jetgrout pompa ünitesidir.

Jetgrout mikser ünitesi : Jetgrout enjeksiyon karışımını istenen karışım oranında elektronik olarak tartarak karıştıracak mikser ve dinlendiriciden oluşan, jetgrout pompa ünitesini beslemeye yeterli kapasitede mikser ünitesidir.

Çimento silosu : En az 50 ton kapasiteli dökme çimento depolayabilen ve jetgrout mikser ünitesini yeterli düzeyde besleyecek çimento silosu ve konveyörüdür.

Seçilen ekipman gerektiğinde zeminin kabarmasına mani olmak veyaistenen kazık çap ve mukavemetine ulaşmak üzere "prewashing" (ön yıkama) gerçekleştirilebilecek nitelikte olmalıdır.

Jetting kolonunun imalinde kullanılacak (sarf edilecek) çimento miktarının hesaplanması:

Jet-groutun en önemli özelliklerinden birisi de zeminin cinsine ve elde edilmek istenen taşıma kapasitesine göre kullanılacak çimento miktarının

önceden hesaplanabilmesidir.

Örnek: Kullanılacak çimento miktarının hesabı :

Başlangıç Datalan:

Uygulanacak metod jet 1,

Killi zeminde, 600 mm kolon çapı,

Islah edilmiş zemindeki çimento dozajı 450 kg/m3

s/ç=l

Nozzle sayısı =2

Nozzle çapı =2 mm.

Enjeksiyon basıncı:400 bar

Parametrelerin hesabı:

1 mt ıslah edilecek zeminin hacmi:V =1,00 x 0.302

x 3,14 = 0,28 m3 1 mt ıslah edilmiş zemindeki çimento miktarı: 450 kg/m3 x 0,28 m 3= 126kg/mt

Çimento enjeksiyonunun hacmi su/çknento oranı 1/1 oranına göre

(Çimento Özgül ağırlığı : 2,9 kg/İt olarak kabul ediliyor) 1 / 2,9 =0,35 İt /kg 1,00+0,35 = 1,35 İt/kg (grout) t mt kolondaki grout hacmi: 126kg/mtx 1,35 İt/kg = 170 İt.

Enjeksiyon karışımının özgül ağırlığı : 2,0kg / 1,35 İt /kg = 1,48gr / cm 3 H Eşdeğer yükseklik ( 400 bar = 4000 m ) : 4000 / 1,48 = 2703m

Jet huzmesinin nozzle'dan çıkış hızı:

V= -2gh, h=hidrostatik düşü = 4000/1,48= 2,703 mt

V= +2 x 9,81 x 2,703 = 232 m/sn

Grout miktarı: Q= VxA, V=jet hızı,

A= jet çıkış kesit alanı,

Q= 2320 dm/sn x 0,00062 dm2 = 1,45 İt/sn,

1 mt kolon teşkili için gerekli süre yaklaşık 120 sn'dir. (170/1,45 =117 sn)

Takımın her çekmede 4 cm ilerlediğini hatırlarsak, lmt için 25 kademe gerekir.

120 sn/25 kademe= 5 sn., her kademede bekleme süresi çıkar.

Hesabın bir örnek üzerinden yapılmış olduğunu, genellenmemesi gerektiği bilinmelidir.

JET -GROUTING YÖNTEMİNİN DİZAYN ESASLARI:

Jet-groutun uygulamalarının artmasıyla sadece granüler zeminlerde başarılı olacağı öngörülen bu uygulamanın ince daneli zeminlerde de başarılı sonuçlar verdiği görülmüştür. Jet-grout yöntemi dizaynı arazide elde edilen deneyimlerden yararlanılarak yapılmaktadır. Yöntem dizaynında esas mesele güvenli, ekonomik ve tatminkar bir çözüme ulaşmak için uygulanacak metodun iyi seçilmesi, prosedür ve detayların adım adım hesaplanmasıdır.

Bilinmesi gerekenler ;

• Zemin hakkında elde edilecek tüm bilgilerin toplanması.

• Zeminin mekaniksel modellenmesi.

• Yükleme şartlarının belirlenmesi.

• Yüklerin hesaplanması.

• İyileştirilmiş zeminin spesifik dayanımı dahil malzemelerin seçilmesi.

Tasarımcı yöntemin zemin iyileştirilmesi veya yapısal taşıyıcı eleman olarak tasarlanacağı konusunda karar verecek ve ikinci aşama olarak dizayn için önemli olan aşağıdaki özellikler belirlenecektir;

• Zemin cinsi ve parametreleri

• Enjeksiyon özellikleri

• Zemm-Enjeksıyon karışımları ( kısa ve uzun süreli dayanımlar )

• Çelik donatı, tip ve geometrisi

• Katkı malzemesi

• Taş tozu

Taşıyıcı olarak tasarlanacak stablize edilmiş kolonların kapasite hesaplarında, tekil kazık taşıma gücü hesaplarında ki esaslar geçerli olup toplam güvenli taşıma kapasitesi uç ve çeper sürtünmesi ile belirlenecek olmakla beraber , zemin -çimento (soil-crete ) malzemede zemin cinsi ,dozaj ve iş letme parametrelerine ve karot deneylerine dayanarak güvenli olarak saptanacak değerden daha büyük bir gerilme olmaması sağlanmalıdır.

Hesaplama yönteminde gurup şeklindeki taşıyıcı elemanların toplam taşıma kapasitesinin tüm tekil kazıkların toplam taşıma kapasitelerine eşit olacağı göz önüne alınacaktır. Yapısal yük rijit bir gövde ile taşıyıcı tabaka içine girdiği taktirde, tüm yük güvenli bir şekilde sağlam tabakalara aktarılmış olup , bu şekilde oluşacak oturma da elastik kısalma ile sınırlı kalmış olur.

Yük rijit bir gövde ile taşıyıcı olmayan bir zemin içersinde yüzen kazıklarla taşıtılıyor ve kazıklar taşıyıcı tabakaya girmiyorsa yükün büyük bir kısmı kolonlara aktarılmakla beraber yükün bir kısmı zemine intikal eder ve reel oturma kolonlarının elastik oturma değerinden daha büyük olarak gerçekleşir.

Esnek bir zeminde uniform bir yük taşıyıcı zemin tabakasına girecek şekilde aktarılıyorsa farklı oturmalar meydana gelir.

Yükle temel arasında yeterli kalınlıkta gronüler bir tabaka varsa, yükün bir kısmının kolonlarla taşınması gerçekleşirken, önemli bir kısmı da zemin tarafından taşınır. Gronüler dolgu malzemesi jet-grout kolonların davranışını daha uniform yapar. Kolon boyu arttıkça zemin gerilmesinin önemli kısmını jet-grout kazıklar taşımış olur.Yapısal yükün rijit bir gövde ile sağlam tabakalara aktarılması durumunda jet-grout kolonunun davranışı kazık uygulamalarında olduğu gibidir.Diğer tüm şıklarda kolonların varlığı yükle ilgili zemin davranışına göre değişen özel bir zemin iyileştirilmesi durumundadır. Jet -grout yöntemiyle zemin iyileştirilmesi taşıma kapasitesi kazıkları çevreleyen sınırlar içindeki alanın hesaplanmasıyla belirlenir.Doğal zeminlerle bu tür iyileştirilmiş zeminler arasındaki fark kompozit zeminler tanımlamasıyla belirlenmektedir.Sonuç olarak zemin iyileştirilmesi yüklerin önemli bir bölümü jet-grout kolonlarla taşıttırılmış ve oturmalarda azalma sağlanmış olmaktadır.

İmalat sırasında yapımla ilgili tüm bilgiler düzenlenen formlara işlenmelidir. İmalatta kullanılacak su/çimento ve katkı maddeleri Önceden kontrol edilmeli, enjeksiyon esnasında çalışma koşullarındaki değişikliklerden kaynaklanacak hususlar, harcın kusması gözlenmeli ve not edilmelidir. Zemin üst düzeyine kadar yükselen kolonların son kısımlan 50 cm kadar istenilen nitelikte olmayacağından kırılmalı ve gerekirse beton dökülerek düzenlenmelidir.

Yapımı tamamlanan kolonun üç çap kadar yanına en az iki günden önce

yeni bir kolon yapılmamalı, yüksek basınçlı püskürtmenin pirizini tamamlamamış kolonda tahribat yapabileceği göz önüne alınarak planlama yapılmalıdır.

KONTROL ve TESTLER

Jet-Grouting yöntemi ile yapılacak kolon inşa veya zemin ıslah işlemleri uygulamanın yapılacağı zemin ile ilgili tüm etüd ve testlerin yapılmış ve bunlarla ilgili değerlerin elde edilmiş olmasını gerektirir. Aynca, her uygulama Öncesi, sahada test kolonları inşası ve bunların hesaplanmış değerleri karşılayıp karşılamadığı gözlemlenmeli, parametrelerde gerekli optimizasyonlar yapılmalıdır.

Islah işleminin başarısı açısından aşağıdaki testlerin yapılması önerilir;

• Elastisite modülünün hesaplanabilmesi için, basit basınç şekil değiştirme testi.

Uygulama öncesi elastisite modülünün tespiti için basınç deneyleri yapılarak

• Deformasyonlann hesaplanması

• Beton çekme mukavemeti tayini (Brezilya testi)

• Drenajsız kayma dayanım testi, yaptırılması önerilir.

İmalat sonrası yapılması gereken deneyler ise aşağıda yazılanlardır.

• Zemin -Çimento karışımı malzemelerin kalitesi ve dayanımı

• Kolon boyu ve sürekliliği

• Zemin -Çimento karışım kolonunun geçirimsizliği

• Jet-Grout kolonunun taşıma kapasitesi

• Diğer kontroller ;

O Jet-Grout kolonunun kalitesini denetlemek amacıyla yapımından 28 gün geçtikten sonra kolonlardan temsili olarak karot alınarak daha sonra

bu karotlar üzerinde bazı testlerin yapılması o Kolon boy ve kesitinde ki olası düzensizlikleri saptayabilmek amacıyla Pile Integry ve Sonic Test yönteminden yararlanılabilinir.

O Jet-Grout kolonunun yapım tarihinden 1 ay sonra alınacak yükseklik/çap oranı en az 2 olacak numuneler üzerinde serbest basınç ve elastisite modülü tayini deneyleri yapılmalıdır.

O Geçirimsizlik amacıyla açılan Jet-Grout kolonlarında zemin –çimento kolon kalitesini kontrol etmek için karot deliklerinden sabit permaibilite deneyleri yapılarak geçirimsizlik denenebilinir.

o Taşıma amaçlı Jet -Grout kolonları üzerinde göçertmeli veya kabul edilebilir max oturmaya kadar yükleme yapılır. Kontrol deneylerinde ise proje kazıkları üzerine proje yükünün en az birbuçuk katı yüklenmelidir.

JET-GROUTING UYGULAMALARINA ÖRNEKLER

Yöntemin en çok uygulandığı alanlar ;

Derin temeller,

Tünel kazısı öncesi zemin ıslahı ve tünel duvar takviyeleri,

İksa duvarları,

Zemin suyuna geçirimsiz perdeler,

Şev stabilizasyonu zemin ankrajlarıdır.